Какой продукт получают при переработке нефти

Нефть и продукты ее переработки

Нефтью называют горючую маслянистую жидкость, обладающую характерным запахом. Она распространена в оболочке Земли и является одним из важнейших природных ископаемых планеты. Из нее получают:

- бензин;

- керосин;

- дизельное топливо;

- мазуты;

- исходные компоненты для получения бытовых принадлежностей.

Разведка нефти

Целью нефтеразведки является выявление, оценка по экономическим и геологическим параметрам, а также подготовка к разработке мест нефтедобычи. В нефтеразведку входят буровые работы, геологические и геохимические работы на местах залежей нефти. Выделяют три этапа:

- Первым этапом является поиск в бассейнах, где нефтегазоносность не установлена. Проводятся региональные работы и исследование тектонических зон. Проводят гравиметрическую, геологическую и аэромагнитную съемку, исследование химического состава пород и вод. Затем проводится бурение опорных скважин.

- На втором этапе проводится детальная гравиразведка, сейсмо- и электроразведка, детализированная структурно-геологическая съемка. Уточняются масштабы съемки и прогнозы залежей нефти, подсчитываются и прогнозируются её запасы.

- Третьим этапом проводят бурение скважин для поиска нефтяных залежей. Максимальная глубина бурения выполняется у первых поисковых скважин.

Основной целью разведывательного этапа является подготовка к разработке, выделение контуров залежей и прогнозирование возможных запасов.

Добыча нефти

Сегодня вся добываемая нефть извлекается через буровые скважины. Чтобы нефть поднималась на поверхность земли с сопутствующими ей водой и газом, требуется установка герметичной системы подъемных труб, арматуры и механизмов.

Следует учитывать, что данные системы должны быть рассчитаны на работу под давлением, характерным для подземных пластов пород.

Весь процесс добычи нефти условно подразделяют на три стадии:

- Движение нефти горизонтально, вдоль пласта, по направлению к скважине. Такое движение достигается посредством искусственной разности между давлением на забоях скважины и на пласте.

- Движение нефти от забоя скважины до ее устья на поверхности земли. Это движение называют процессом эксплуатации скважины.

- Сбор нефти, воды и газа, поступивших на поверхность земли, разделение, устранение минеральных солей и твердых осадков.

Добывание нефти из скважины выполняется за счет естественного ее фонтанирования под воздействием пластового давления. Искусственным путем ресурс поднимается механизированным способом.

Вначале разработки обычно используют метод фонтанной добычи, когда же подача фонтана ослабеет, скважину оснащают механизированными способами подъема нефти.

Среди механизированных способов выделяют:

- газлифтный способ с компрессорной стацией, газосборниками и газораспределителями;

- глубинонасосный, с использованием гидропоршневых, штанговых и винтовых насосов.

Переработка нефти

Нефтепродукты получают на той или иной стадии переработки исходного нефтяного сырья. Сбыт нефти и продуктов её переработки сегодня является одним из наиболее капиталоемких сегментов мирового хозяйства.

Переработка проводится с целью очистки, повышения октанового числа в том случае, если получают бензин, разделения фракций и дальнейшего их преобразования.

На первых стадиях от сырья отделяют растворенные алканы путем их отгонки. После этого сырье снова нагревается, и переходят в газообразное состояние соединения с низкой температурой кипения.

При повышении температуры, соответственно, отгоняются соединения с более высокой температурой кипения и перехода в газообразное состояние. Таким образом, собирают три разные фракции, которые в дальнейшем разделяются и перерабатываются в зависимости от того, какие продукты нефтепереработки необходимо получить.

Перерабатывающие производства

Продукция, получаемая из нефти, сильно зависит от профиля производства, которое перерабатывает сырье. Топливные производства специализируются на получении бензина, дизельного топлива, керосина, но также могут отпускать в продажу побочные продукты производства.

Топливно-масляные, соответственно, дополнительно выделяют фракции, из которых можно получить смазочные и соляровые масла. Топливно-нефтехимические производства поставляют не только горючее, но и вещества, являющиеся исходными для химических производств – этилен, стирол.

Соответственно, топливно-масляно-нефтехимические являются универсальными и выпускают наибольший ассортимент продукции, получаемой при переработке природного сырья.

Процесс переработки нефти

Несмотря на это, наибольшим спросом пользуются именно топливные предприятия по переработке. Нефтеперерабатывающих предприятий топливного профиля наблюдается больше других, так как моторное горючее пользуется широким спросом у населения и промышленности.

Основные нефтяные фракции

Основными фракциями, выделяемыми при первичной и вторичной перегонке, очистке и обессоливании нефти, являются:

- Газолиновая фракция, содержащая алканы от пентана до декана. Дальнейшая обработка данной фракции позволяет получить бензин и газолин.

- Лигроиновая фракция, содержащая алканы, начиная от октана и выше. Выделенный лигроин используется в качестве топлива для тракторов.

- Керосиновая фракция, включающая алканы, начиная от додекана. Очищенный керосин используют как топливо для ракет, тракторов и реактивных самолетов.

- Газойль, выделенный при температуре до трехсот градусов Цельсия, является дизельным топливом.

- Мазут – остаточные смеси, полученные в результате перегонки. Его подразделяют на соляровое масло, смазочное масло и вазелин.

Некоторые сорта нефти позволяют получить парафин и гудрон, остающийся после отгонки и применяемый при строительстве дорог.

Продукты переработки в быту

Наиболее известный продукт нефтепереработки, как известно, бензин. Зачастую на базе нефтедобывающих компаний строятся перерабатывающие предприятия именно топливного профиля, которые, впрочем, выпускают также соляровые масла, газойль и керосин. Но не один только бензин, как продукт, получаемый из нефти, проник в ежедневную жизнь потребителей.

Полимеры

Производства универсального профиля, специализирующиеся не только на изготовлении топлив, выпускают полимеры этилена, стирола и пластик. Выделяя данные углеводороды при переработке сырья, а затем, полимеризуя их, человечество получило:

- пластиковые контейнеры для пищевого производства;

- полиэтиленовые пакеты;

- различные строительные и ремонтные пластики.

Аспирин

Известный препарат, используемый для борьбы с высокой температурой и головной болью, берет свое начало с продуктов нефтепереработки, так как исходным компонентом для синтеза ацетилсалициловой кислоты является бензол.

Солнечные батареи

Панели солнечных батарей, преобразующие солнечный свет в электроэнергию, называют главными конкурентами невозобновляемых источников энергии. Тем не менее, для изготовления таких панелей также используются невозобновляемое сырье – фотоэлемент, преобразующий энергию, должен быть нанесен на панель, изготовленную из нефтяной смолы.

Нейлон

У многих нейлон ассоциируется с элементом женского гардероба – нейлоновыми колготками и чулками. Но это далеко не конечный список продукции, изготовленной из нейлона. Он входит в состав средств бытовой химии, одежды, парашютов, подшипников, втулок и многих других, незаменимых в быту вещей.

Видео по теме: Производство бензина и дизельного топлива

Процесс переработки сырой нефти

Щелкните, чтобы увидеть стенограмму Основы нефтепереработки .

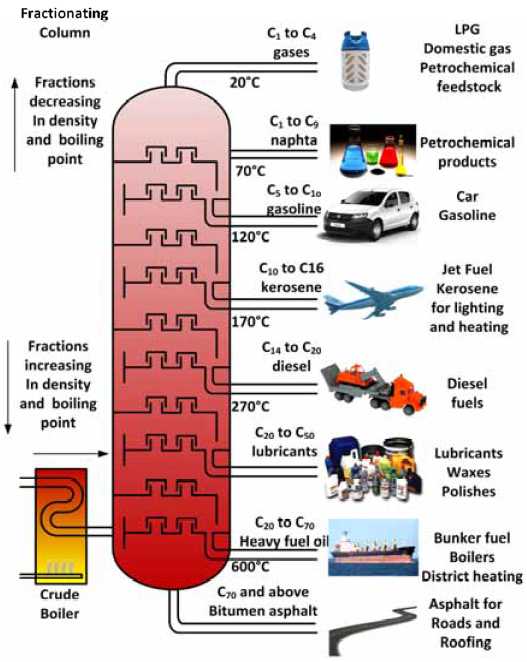

PRESENTER: Для того, чтобы сырая нефть могла эффективно использоваться современной промышленностью, ее необходимо разделить на составные части и удалить такие примеси, как сера. Наиболее распространенный метод очистки нефти - процесс фракционной перегонки. Это включает нагревание сырой нефти примерно до 350 градусов по Цельсию, чтобы превратить ее в смесь газов. Они соединены трубами в высокий цилиндр, известный как фракционная башня.Внутри башни жидкости с очень длинной углеродной цепью, такие как битум и парафин, отводятся по трубопроводу для разложения в другом месте. Углеводородные газы поднимаются вверх внутри башни, проходя через ряд горизонтальных тарелок и перегородок, называемых колпачками. Температура на каждой тарелке регулируется таким образом, чтобы она точно соответствовала температуре, при которой конкретный углеводород будет конденсироваться в жидкость. На этом и основан процесс дистилляции. Различные углеводороды конденсируются из газового облака, когда температура падает ниже их точки кипения.Чем выше поднимается газ в башне, тем ниже становится температура. Точные детали различаются на каждом нефтеперерабатывающем заводе и зависят от типа перегоняемой сырой нефти. Но при температуре около 260 градусов дизельное топливо конденсируется из газа. При температуре около 180 градусов керосин конденсируется. Бензин или бензин конденсируется при температуре около 110 градусов, в то время как нефтяной газ отводится сверху. Дистиллированная жидкость на каждом уровне содержит смесь алканов, алкенов и ароматических углеводородов с аналогичными свойствами и требует дальнейшей очистки и обработки для выбора конкретных молекул.Количество фракций, изначально производимых на нефтеперерабатывающем заводе, не соответствует тому, что требуется потребителям. Не существует большого спроса на углеводороды с более длинной цепью и высокомолекулярным весом, но большой спрос на углеводороды с более низким молекулярным весом, например, бензин. Процесс, называемый крекингом, используется для получения большего количества углеводородов с более низкой молекулярной массой. Этот процесс разбивает более длинные цепочки на более мелкие. Существует множество различных промышленных вариантов крекинга, но все они основаны на нагреве.При нагревании частицы движутся намного быстрее, и их быстрое движение вызывает разрыв углерод-углеродных связей. Основными формами крекинга являются термический крекинг, каталитический или каталитический крекинг, паровой крекинг и гидрокрекинг. Поскольку они различаются условиями реакции, продукты каждого типа запуска будут разными. Большинство из них производят смесь насыщенных и ненасыщенных углеводородов. Термическое растрескивание - самый простой и самый старый процесс. Смесь нагревается примерно до 750-900 градусов Цельсия при давлении 700 килопаскалей, то есть примерно в семь раз превышающем атмосферное давление.В результате этого процесса образуются алкены, такие как этан и пропан, и остается тяжелый осадок. Наиболее эффективный процесс создания легких алканов называется каталитическим крекингом. Длинные углеродные связи разрываются при нагревании примерно до 500 градусов Цельсия в бескислородной среде в присутствии цеолита. Это кристаллическое вещество, состоящее из алюминия, кремния и кислорода, действует как катализатор. Катализатор - это вещество, которое ускоряет реакцию или позволяет ей протекать при более низкой температуре, чем обычно требуется.Во время процесса катализатор, обычно в виде порошка, обрабатывается и используется снова и снова. Каталитический крекинг является основным источником углеводородов, в цепи которых содержится от 5 до 10 атомов углерода. Наиболее образующимися молекулами являются более мелкие алканы, используемые в бензине, такие как пропан, бутан, пентан, гексан, гептан и октан, компоненты жидкого нефтяного газа. При гидрокрекинге сырая нефть нагревается при очень высоком давлении, обычно около 5000 кПа, в присутствии водорода с металлическим катализатором, таким как платина, никель или палладий.Этот процесс имеет тенденцию производить насыщенные углеводороды, такие как алканы с более короткой углеродной цепью, поскольку он добавляет атом водорода к алканам и ароматическим углеводородам. Это основной источник керосинового реактивного топлива, компонентов бензина и сжиженного нефтяного газа. В одном методе термического крекинга с водяным паром углеводород разбавляют паром, а затем ненадолго нагревают в очень горячей печи, примерно до 850 градусов Цельсия, без кислорода. Реакция может происходить очень кратковременно. Легкие углеводороды распадаются на более легкие алкены, включая этан, пропан и бутан, которые используются для производства пластмасс.Более тяжелые углеводороды распадаются на некоторые из них, но также дают продукты, богатые ароматическими углеводородами и углеводородами, подходящими для включения в бензин или дизельное топливо. Более высокая температура крекинга способствует получению этена и бензола. В установке коксования битум нагревается и расщепляется на бензиновые алканы и дизельное топливо, в результате чего остается кокс - сплав углерода и золы. Кокс можно использовать как бездымное топливо. Риформинг включает разложение алканов с прямой цепью на алканы с разветвленной цепью.Алканы с разветвленной цепью с числом атомов углерода от 6 до 10 предпочтительны в качестве автомобильного топлива. Эти алканы легко испаряются в камере сгорания двигателя, не образуя капель, и они менее склонны к преждевременному воспламенению, что влияет на работу двигателя. Более мелкие углеводороды также можно обрабатывать для образования молекул с более длинными углеродными цепями на нефтеперерабатывающем заводе. Это осуществляется в процессе каталитического риформинга. Когда тепло применяется в присутствии платинового катализатора, углеводороды с короткой углеродной цепью могут связываться с образованием ароматических соединений, используемых в производстве химикатов.Побочным продуктом реакции является газообразный водород, который можно использовать для гидрокрекинга. Углеводороды играют важную роль в современном обществе в качестве топлива, растворителей и строительных блоков пластмасс. Сырая нефть перегоняется на основные компоненты. Углеводороды с более длинной углеродной цепью могут быть подвергнуты крекингу с получением более ценных углеводородов с более короткой цепью, а молекулы с короткой цепью могут связываться с образованием полезных молекул с более длинной цепью. [ИГРАЕТ МУЗЫКА]

.Нефтеперерабатывающий завод - Энергетическое образование

Рисунок 1. Нефтеперерабатывающий завод в Израиле. [1]Нефтеперерабатывающий завод - это промышленный завод, на котором сырая нефть разделяется на множество различных полезных веществ с помощью различных стадий химического разделения. [2] После добычи из земли переработка на нефтеперерабатывающих заводах является вторым этапом в производстве различных нефтепродуктов. [3] Этот второй этап в производстве нефтепродуктов считается частью нефтегазовой отрасли среднего звена.Различные нефтепродукты, получаемые на нефтеперерабатывающем заводе, включают такие продукты, как дизельное топливо, бензин и печное топливо.

В настоящее время в Канаде работают 12 компаний, владеющих нефтеперерабатывающими заводами. Большинство этих компаний обычно имеют один нефтеперерабатывающий завод и продают продукт на местном уровне, но горстка компаний владеет более чем одним нефтеперерабатывающим заводом и распространяет продукцию по всему миру. Из 19 нефтеперерабатывающих заводов в Канаде 16 способны извлекать полный спектр нефтепродуктов, в то время как другие производят ограниченное количество продуктов.Некоторые из этих ограниченных продуктов включают асфальтовые и нефтехимические заводы. [4] На этих различных нефтеперерабатывающих заводах на специализированном оборудовании осуществляется ряд процессов для производства желаемых фракций сырой нефти. Эти шаги описаны ниже.

Этапы переработки

Поскольку сырая нефть представляет собой смесь большого количества углеводородов, каждый из которых имеет свое собственное специализированное, индивидуальное использование, ее необходимо разделить на эти отдельные компоненты. Процесс очистки нефти разделяет эту густую сырую нефть на различные полезные вещества на нефтеперерабатывающем заводе в несколько этапов: [2]

- Фракционная перегонка : Сырая нефть поступает на нефтеперерабатывающий завод через ряд насосов и сначала останавливается на нагревателе.В этом нагревателе сырая нефть нагревается примерно до 370 ° C. [5] После того, как сырая нефть нагревается и испаряется, она попадает в дистилляционную колонну. Внутри этих башен испаренная сырая нефть разделяется на фракции, используя их различные точки кипения. Когда испаренная сырая нефть поднимается в башню, фракции с разными точками кипения конденсируются на разных уровнях, разделяя различные компоненты нефти. Более легкие фракции, такие как бутан и пропан, собираются вверху, а более тяжелые фракции - внизу.

- Химическая обработка : В некоторых более новых процессах нефтепереработки используется химическая обработка некоторых фракций для создания различных фракций в процессе, называемом конверсия . Эти процессы могут разбивать длинные углеводородные цепи на более короткие. В емкости, известной как установка гидрокрекинга, более тяжелые нефтяные фракции подвергаются воздействию тепла и давления в присутствии катализатора для разрыва длинных углеводородных цепей. [5] Это полезно, поскольку оно преобразует некоторые из более тяжелых фракций в более полезные фракции, такие как бензин, реактивное топливо и пропан.

- Обработка : Отделенные фракции в процессе фракционной перегонки обрабатываются и очищаются для удаления примесей, таких как сера. Процесс удаления серы из нефтепродуктов известен как десульфуризация. [5] Это позволяет топливу сжигаться более чисто и эффективно.

- Смешивание : После очистки разделенных фракций их можно смешать в специальных пропорциях для получения желаемых продуктов. Например, смешивание различных продуктов может создавать бензины с различным октановым числом.

- Хранение : Наконец, смешанные продукты хранятся на месте до тех пор, пока они не будут доставлены в зоны распределения. Помимо производства этих нефтепродуктов, нефтеперерабатывающие заводы также обрабатывают отходы, образующиеся в процессе извлечения различных продуктов, чтобы минимизировать загрязнение воздуха и воды.

Что в бочке с маслом?

- На главную

На нефтеперерабатывающих заводах необработанная сырая нефть разделяется на различные полезные продукты.Хотя сырая нефть сама по себе непригодна, при разделении получается большое количество полезных углеводородов, в первую очередь бензин, дизельное топливо, мазут, реактивное топливо, керосин и пропан. В дополнение к этому, сырая нефть дает другие важные продукты, такие как сжиженный природный газ, нефтехимическое сырье, нефтяной кокс, мазут, асфальт, смазочные масла, нафта и воски. Поскольку все эти полезные продукты получают в процессе переработки, переработка нефти является невероятно важным этапом в нефтегазовой отрасли.Для получения дополнительной информации о конкретных продуктах, которые можно получить из барреля сырой нефти, щелкните здесь.

Загрязнение

В процессе нефтепереработки в атмосферу выделяется ряд различных загрязняющих веществ, включая диоксид серы, оксиды азота, летучие органические соединения, твердые частицы, монооксид углерода и бензол, а также ряд парниковых газов. [6] На нефтеперерабатывающем заводе основными источниками загрязнения воздуха являются стадии каталитического или термического крекинга, установка каталитического риформинга, стадия десульфуризации и емкости для хранения. [7]

Многие из перечисленных выше загрязнителей вредны для человека и могут нанести непоправимый ущерб. Повреждение может включать респираторные проблемы, такие как астма, кашель, боль в груди и бронхит, а также раздражение кожи и глаз, головные боли и рак. Для получения дополнительной информации о конкретных побочных эффектах воздействия перечисленных выше загрязнителей перейдите на соответствующие страницы.

Список литературы

Произошла ошибка: SQLSTATE [HY000] [1130] Host 'ip-72-167-208-224.ip.secureserver.net 'не может подключаться к этому серверу MySQL

.Справочник по добыче нефти и газа: переработка

До начала 1970-х годов основные международные нефтяные компании и промышленно развитые страны поддерживали достаточно стабильными цены на сырую нефть. Меньшая стоимость была создана в операциях по добыче и добыче, и относительно больше прибыли было получено в операциях по переработке и сбыту. В связи с нефтяным кризисом 1973 года и ростом цен на сырую нефть большая часть стоимости была создана в сфере добычи.

Теперь успех современного нефтеперерабатывающего завода в большей степени зависит от экономии за счет масштаба и способности перерабатывать широкий спектр сырой нефти в максимальное количество дорогостоящего топлива и сырья.Считается, что нефтеперерабатывающий завод, способный перерабатывать несколько типов от тяжелой до легкой нефти, должен иметь большой ход . Торговые спецификации, такие как «West Texas Intermediate» (WTI) API 38,3 °, «Brent Blend» API 38,3 °, «Heavy Arab Crude» API 27,7 ° или «Grane» API 18,7 °, являются примерами такой нефти.

Средне-легкая нефть может использоваться непосредственно в первых двигателях и горелках. Современные потребители, такие как газовые и дизельные двигатели, авиационные турбореактивные двигатели и судовые бункеры, нуждаются в топливе, произведенном по точным спецификациям.Это включает удаление загрязняющих веществ и загрязнителей, таких как сера.

6,1 Фракционная перегонкаНа базовом НПЗ используется фракционная перегонка. Поступающая нефть нагревается до точки кипения. Затем он поступает в дистилляционную колонну, где разделяются различные фракции. Колонна относится к типу флегмы, в которой стекающие холодные конденсированные флюиды повторно нагреваются восходящими парами, которые, в свою очередь, конденсируются. Это создает четкие тепловые зоны, в которых можно сливать различные продукты.

ПРИМЕЧАНИЕ. Схема на следующей странице упрощена. Как непрерывная, так и вакуумная перегонка используются в отдельных колоннах, чтобы избежать нагрева сырой нефти до температуры более 370 ° C. Перегрев может вызвать термическое растрескивание и чрезмерное количество кокса, которое также может закупорить трубы и сосуды. Кроме того, в дополнение к основной колонне используется отпарной аппарат с боковым вырезом для дальнейшего улучшения разделения. Боковой вырез - это другое название фракций, выходящих сбоку (а не сверху и снизу) основного столбца, т.е.е., нафта, бензин, керосин и дизельное топливо.

Фракции представляют собой смесь алканов, ароматических углеводородов и других углеводородов, поэтому нет линейной и равномерно возрастающей зависимости между числом атомов углерода, точкой кипения и плотностью, хотя есть грубая подгонка. Даже в этом случае это означает, что каждая фракция содержит распределение углеродных чисел и

углеводороды.

6,2 Основные продукты

Основные продукты фракционной перегонки:

|

| Фракционирующая непрерывная дистилляция, обзор |

Сжиженный углеводородный газ (LPG) имеет углеродное число 1-5 и температуру кипения до 20 ° C.Большинство СУГ - это пропан и бутан с углеродным числом 3 и 4 и температурами кипения -42 ° C и -1 ° C соответственно. Типичное использование - бытовой и туристический газ, автомобили на сжиженном нефтяном газе и сырье для нефтехимии.

Нафта или нафта полного диапазона, - фракция с температурой кипения от 30 ° C до 200 ° C и молекулами, обычно имеющими углеродное число от 5 до 12. Фракция обычно составляет 15-30% от веса сырой нефти. Используется в основном как сырье для других процессов:

- В НПЗ по производству присадок к высокооктановым бензинам

- Разбавитель для транспортировки очень тяжелой нефти

- Сырье для нефтехимической цепочки олефинов

- Сырье для многих других химикатов

- В качестве растворителя при очистке

Бензин имеет углеродное число от 4 до 12 и температуру кипения до 120 ° C.Его основное применение - в качестве топлива для двигателей внутреннего сгорания. Раньше эту фракцию можно было продавать напрямую как бензин для автомобилей, но современные двигатели требуют более точно составленного топлива, поэтому менее 20% бензина на насосе составляет неочищенная бензиновая фракция. Для удовлетворения спроса необходимы дополнительные источники, а также необходимы добавки для контроля таких параметров, как октановое число и летучесть. Также могут быть добавлены другие источники, такие как биоэтанол, примерно до 5%.

Керосин имеет основные углеродные числа от 10 до 16 (диапазон от 6 до 16) при температуре кипения от 150 ° C до 275 ° C.Его основное применение - в качестве авиационного топлива, где наиболее известной смесью является Jet A-1. Керосин также используется для освещения (парафиновые лампы) и отопления.

Дизельное масло , или петродизель, используется для дизельных двигателей легковых, грузовых автомобилей, кораблей, поездов и коммунальной техники. Он имеет диапазон углеродных чисел от 8 до 21 (в основном 16-20) и представляет собой фракцию, которая кипит от 200 ° C до 350 ° C.

Белое и черное масло : вышеуказанные продукты часто называют белым маслом , и фракции обычно доступны из колонны атмосферной дистилляции.Оставшаяся ниже фракция - это мазут , , которые необходимо дополнительно разделить вакуумной перегонкой из-за ограничения температуры нагрева сырой нефти до не более 370–380 ° C. Это позволяет более легким фракциям выкипать при более низких температурах, чем при атмосферной дистилляции, избегая перегрева.

Смазочные масла, или смазочное масло на минеральной основе (в отличие от синтетических смазок) составляют основу для смазывания восков и полиролей.Обычно они содержат 90% сырья с углеродным числом от 20 до 50 и фракцию, кипящую при 300-600 ° C. 10% присадок используются для регулирования таких свойств смазочного материала, как вязкость.

Топливные масла - это общий термин, охватывающий широкий спектр видов топлива, которые также включают формы керосина и дизельного топлива, а также мазут и бункер , который производится в нижнем конце колонны перед битумом и коксом. остатки. Мазут оценивается по шкале от 1 до 6, где классы 1 и 2 аналогичны керосину и дизельному топливу, а 3 уже используется редко.4-6 - это тяжелое топливо, также называемое бункером A, B и C, где B и C имеют очень высокую вязкость при нормальной температуре окружающей среды и требуют предварительного нагрева примерно до 100 ° C и 120 ° C соответственно, прежде чем оно потечет достаточно, чтобы его можно было использовать. в двигателе или горелке. Мазут марки 4 не требует предварительного подогрева и иногда смешивается с продуктами, не соответствующими спецификациям, такими как остатки в резервуарах и межфазная жидкость из многофазных трубопроводов или с мазутом 2 сорта для достижения достаточно низкой вязкости при температуре окружающей среды. Мазут 6 - это самый низкий сорт, его спецификация также допускает 2% воды и 0.5% минеральной почвы и потребляется почти исключительно большими судами в международных водах, где загрязняющие вещества, такие как сера, менее регулируются.

Битум и другие остатки, такие как кокс и гудрон, имеют углеродное число выше 70 и температуру кипения выше 525 ° C. Кокс с низким содержанием серы может использоваться для изготовления анодов в металлургической промышленности (алюминий и сталь) после обработки (прокаливания). Остальное - проблемное топливо из-за высокого содержания серы и даже более высоких выбросов CO2, чем уголь (обычно на 15% выше).Битум в виде асфальта с температурой кипения выше 525 ° C используется для кровли и дорожного покрытия. Асфальтобетон Материал дорожного покрытия обычно состоит из 5% асфальта / битума и 95% камня, песка и гравия (заполнителей).

6.3 Обновление и усовершенствование процессов

Состав НПЗ отличается от завода, расположенного выше по потоку, тем, что вся площадка разделена на типы процессов или «единицы». Процессы типа нефтеперерабатывающих заводов обычно лицензируются, и для строительства и эксплуатации одного из них требуется лицензия.Все лицензии будут одинаковыми, но масштабируемыми для соответствия производственной мощности в тоннах в день. Полное объяснение этих процессов выходит за рамки данной книги, но неполное описание приводится ниже.

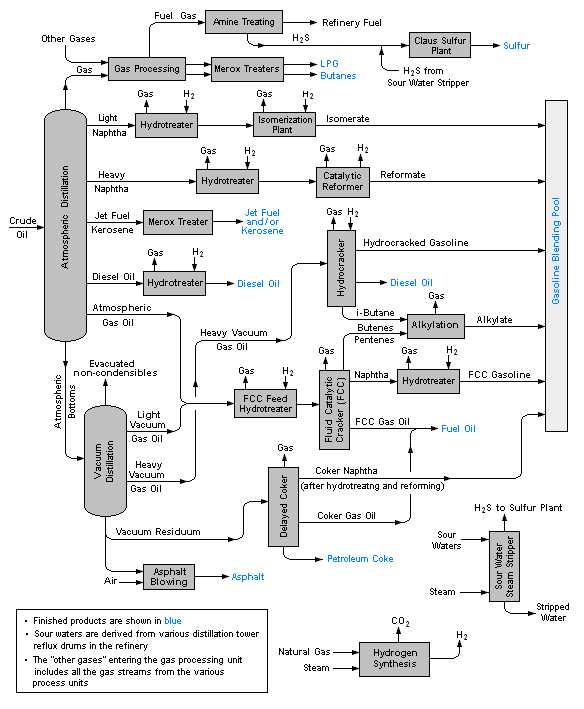

На следующем рисунке представлена более подробная схема технологического процесса реального современного нефтеперерабатывающего завода. Он показывает степень очистки, которая происходит после начальной фракционной перегонки, для улучшения выхода топлива и функциональных свойств, а также объяснение того, почему современный бензин на насосе содержит менее 20% сырого бензина прямо из колонны.Также могут быть включены дополнительные процессы, например, для предварительной обработки сырой нефти, чтобы получить сырую нефть более низкого качества с меньшей обработкой на производственной площадке.

|

| Технологическая схема НПЗ (Источник: Википедия) |

Большинство этих реакций протекают при повышенной температуре и давлении над катализатором, таким как платина или рений, а иногда и железо, и требуют точного контроля для оптимальной производительности.Включено несколько блок-схем процессов, чтобы показать сложность этих процессов по сравнению с относительной простотой многих предшествующих процессов.

Атмосферная перегонка - это уже описанная установка фракционной перегонки. В реальных конструкциях он совмещен с вакуумной перегонкой. Неочищенное сырье нельзя нагревать до температуры выше 370–380 ° C. Его часто называют установкой перегонки сырой нефти (CDU)

.Вакуумная перегонка Установка (VDU) дополнительно перегоняет мазут в жидкое топливо, остаточный битум и кокс, чтобы избежать перегрева сырой нефти и извлечь дополнительный ценный продукт, который можно улучшить.

Устройство гидроочистки нафты: В смеси углеводородов присутствуют различные соединения серы, которые в случае сжигания вместе с другими видами углерода вызывают выбросы серы. Установка гидроочистки использует водород для удаления некоторых из этих

соединения. Например, реакция гидродесульфуризации (HDS) этантиола может быть выражена как:

этантиол + водород → этан + сероводород

C 2 H 5 SH + H 2 → C 2 H 6 + H 2 S

Установка каталитического риформинга используется для превращения молекул нафты (C 5 -C 12 ) в продукт риформинга с более высоким октановым числом (продукт риформинга).Их смешивают с сырым бензином для получения продукта с более высоким октановым числом. В процессе дегидроциклизации образуется больше ароматических соединений (углеводородов, образованных кольцом), или более сложных углеводородов с двойными связями или боковыми группами путем дегидрирования . Эти процессы выделяют водород, который рекуперируется и может быть повторно использован в установках гидроочистки или гидрокрекинге.

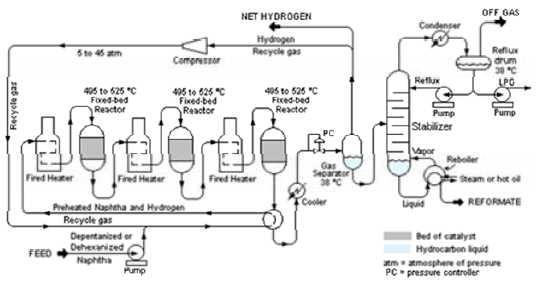

|

| Каталитический реформатор (Источник: Википедия) |

Установка гидроочистки дистиллятов единиц обессеривают дистилляты (например, дизельное топливо) после фракционной перегонки таким же образом, как и установка гидроочистки нафты.

Установки жидкого каталитического крекинга Установки (FCC) преобразуют более тяжелые фракции в более легкие и более ценные продукты. Молекулы с длинной цепью (с высоким числом атомов углерода) расщепляются на более короткие молекулы, чтобы получить больше ценных компонентов топлива. В типовой конструкции используются реактор и регенератор. Мелкодисперсный пористый катализатор с цеолитом (силикатом и оксидом алюминия) псевдоожижается в парах углеводорода, где реакция происходит при 535 ° C и 0,172 МПа. Каталитическая реакция происходит в течение нескольких секунд, после чего продукт риформинга и катализатор разделяются в циклоне.Затем отработанный катализатор возвращается в регенератор, который нагревает его до 715 ° C при 0,241 МПа и выделяет дымовой газ. Затем порошок катализатора можно использовать повторно. Продукты риформинга поступают в дистилляционную колонну для разделения на фракции.

Установка гидрокрекинга выполняет по существу те же функции, что и установка FCC, когда в продукте желательно больше насыщенных углеводородов . Это означает алкановые углеродные цепи с одинарными связями, а не с двойными связями, или циклические кольца, такие как ароматические соединения, или более сложные молекулы.Для этого нужен дополнительный водород. Реакция протекает с водородом под давлением над катализатором. Относительная потребность рынка в дизельном топливе, керосине и бензине повлияет на выбор установки FCC или установки гидрокрекинга. В США с более высоким относительным объемом бензина требуется большая мощность FCC, в то время как в Европе и Азии с более высоким потреблением дизельного топлива используется больше гидрокрекинга.

Установки висбрекинга модернизируют тяжелые остаточные масла путем термического крекинга их до продукта с более низкой вязкостью, который можно смешать с более легкими и более ценными продуктами.Висбрекинг характеризуется своей термической строгостью , в диапазоне от слабого растрескивания при 425 ° C до сильного растрескивания при 500 ° C. В зависимости от остаточного масла можно получить до 15-25% более легких фракций, таких как дизельное топливо, керосин и бензин. Остаток - смола и кокс.

Установка Merox перерабатывает СНГ, керосин или реактивное топливо путем окисления тиолов (меркаптанов) до органических дисульфидов. Цель состоит в том, чтобы уменьшить сильные запахи, вызванные присутствием тиола.

Коксовальные установки (замедленное коксование, коксование в жидкой среде и флексикокер), как и установка висбрекинга, используют термический крекинг очень тяжелых остаточных масел в бензин и дизельное топливо.Остаток зеленого кокса перерабатывается в топливный кокс или, в случае слишком низкого содержания серы и загрязняющих веществ, в анодный кокс для металлургической промышленности.

Установка алкилирования производит высокооктановые компоненты для смешивания бензинов. Основное применение - преобразование изобутана (C 4 H 10 , но расположенного иначе, чем н-бутан) в алкилаты , в основном изооктан или изогептан, путем добавления алкильной группы, такой как пропен или бутен, поверх сильнокислотного катализатора. такая как серная или плавиковая кислота.

Димеризация аналогична алкилированию, но использует димерную группу вместо алкильной группы. Например, бутены можно димеризовать в изооктен, который можно гидрогенизировать с образованием изооктана.

Изомеризация единиц превращают линейные молекулы в разветвленные молекулы с более высоким октановым числом путем перегруппировки тех же атомов, расположенных по-другому. Например, н-бутан C 4 H 10 имеет атомы углерода в цепи, в то время как изобутен имеет центральный углерод с одним водородом и тремя присоединенными группами CH 3 .Затем изобутан можно подавать в установку алкилирования.

Паровой риформинг производит водород для установок гидроочистки или гидрокрекинга. Типичным является установка парового риформинга метана (SMR), где пар реагирует с метаном при 425 ° C с никелевым катализатором для получения синтез-газа, который является источником многих различных реакций:

CH 4 + H 2 O ↔ CO + 3 H 2

Если требуется больше водорода, следует реакция газового перехода с CO:

CO + H 2 O ↔ CO 2 + H 2

Установка для обработки аминового газа , установка Клауса и обработка хвостового газа превращают сероводород, полученный в результате гидрообессеривания, в элементарную серу, которая является ценным товарным продуктом.

| Процесс Клауса (Источник: Википедия) |

Процесс Клауса является наиболее распространенным из общей реакции:

2 H 2 S + O 2 → S 2 + 2 H 2 O

Реактор работает при температуре 1000 ° C и давлении 0,15 МПа с тремя ступенями: одной термической и двумя каталитическими для повышения выхода.

Используя эти процессы, современный нефтеперерабатывающий завод может повысить выход базового бензина в зависимости от качества сырой нефти с 10-40% примерно до 70%.

6.4 Смешивание и распространениеПосле процессов рафинирования различные фракции хранятся в промежуточных резервуарах, затем смешиваются с товарными продуктами для загрузки в железнодорожные вагоны, грузовики или корабли и распределения на заправочных станциях или в промышленности.

Каждый продукт смешан в соответствии со спецификацией до 25 параметров, таких как октановое число, содержание энергии, летучесть и содержание серы. Задача состоит в том, чтобы достичь спецификации (и не превышать ее, где это применимо) с минимальным количеством раздач, превышающих спецификации.«Качество смешивания контролируется с помощью инфракрасных анализаторов или анализаторов процесса хроматографического типа. Они могут определять точные фракции образца по типу молекулы.Таким образом, бензин в стандартной комплектации является стандартом от компании к компании на отдельных рынках, обеспечивая совместимость с требованиями производителей транспортных средств. Кроме того, оператор терминала может быть независимой третьей стороной или работать как совместное распространение, так что терминал в одном регионе осуществляет распределение для нескольких компаний на основе одних и тех же продуктов в одних и тех же резервуарах.

Затем каждая компания стремится дифференцировать свой продукт, добавляя небольшие количества уникальных присадок , которые продаются для увеличения производительности двигателя, срока службы, чистого сгорания и т. Д. Эти добавки добавляются по мере того, как продукт распределяется по грузовикам для доставки на автозаправочную станцию этой марки.Основная задача - обеспечить сбалансированность входящих и исходящих продуктов и консолидировать их с хранящимися объемами. Они должны быть компенсированы температурой, содержанием воды (вода может абсорбироваться из-за влажности воздуха и выделяться при низких температурах в виде донных отложений в резервуарах) и потери пара.Пары или летучие органические соединения (ЛОС) образуются над продуктом в резервуарах с фиксированной крышей и при заполнении отсеков автомобилей или судов. Потери ЛОС могут быть значительными для продуктов с высокой летучестью, таких как бензин, и их необходимо восстанавливать и / или обрабатывать, чтобы снизить выбросы и опасность взрыва.

Система управления терминалом отслеживает партии продукта, полученные или выданные, а также те, которые в конечном итоге получены заправочными станциями, аэропортами или другими потребителями, и объединяет их с хранимыми объемами.Каждая операция должна подтверждаться заказами, коносаментами и положительной идентификацией грузовиков, судов и их операторов. В странах, где этот процесс не управляется должным образом, потери продукта из-за кражи и других факторов могут достигать 15% и более при распределении.

В конечном итоге основная цель - обеспечить выполнение заказов и оплату или получение оплаты заинтересованными сторонами в виде НДС, налогов, стоимости продукта, стоимости доставки и т. Д.

.нефтепереработка | Определение, история, процессы и факты

История

Перегонка керосина и нафты

Переработка сырой нефти обязана своим происхождением успешному бурению первых нефтяных скважин в Онтарио, Канада, в 1858 году и в Титусвилле, штат Пенсильвания, США, в 1859 году. До этого времени нефть была доступна только в очень небольших количествах из естественное просачивание подземной нефти в различные районы мира. Однако такая ограниченная доступность ограничивала использование нефти в медицинских и специальных целях.С открытием «каменной нефти» на северо-западе Пенсильвании сырая нефть стала доступной в достаточном количестве, чтобы вдохновить на разработку крупномасштабных систем переработки. На первых нефтеперерабатывающих заводах использовались простые перегонные установки, или «перегонные кубы», для разделения различных компонентов нефти путем нагревания смеси сырой нефти в сосуде и конденсации образовавшихся паров в жидкие фракции. Первоначально основным продуктом был керосин, который оказался более распространенным, более чистым ламповым маслом и более стабильным качеством, чем китовый жир или животный жир.

Самым низкокипящим сырым продуктом из перегонного куба была прямогонная нафта, предшественник необработанного бензина (бензина). Его первоначальное коммерческое применение было в первую очередь в качестве растворителя. Было обнаружено, что высококипящие материалы эффективны в качестве смазочных материалов и жидкого топлива, но поначалу они были в основном новинками.

Совершенствование техники бурения нефтяных скважин быстро распространилось в России, и к 1890 году нефтеперерабатывающие заводы уже производили большие количества керосина и мазута. Развитие двигателя внутреннего сгорания в последние годы 19 века создало небольшой рынок сырой нафты.Но развитие автомобилей на рубеже веков резко увеличило спрос на качественный бензин, и это, наконец, предоставило пристанище нефтяным фракциям, которые были слишком летучими для включения в керосин. По мере роста спроса на автомобильное топливо были разработаны методы непрерывной перегонки сырой нефти.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняПереход на легкое топливо

После 1910 года спрос на автомобильное топливо стал превышать потребности рынка в керосине, и нефтепереработчики были вынуждены разрабатывать новые технологии для увеличения выхода бензина.Самый ранний процесс, называемый термическим крекингом, заключался в нагревании более тяжелых нефтей (для которого требовалось мало рыночных требований) в реакторах под давлением и, таким образом, крекинге или расщеплении их больших молекул на более мелкие, которые образуют более легкие и более ценные фракции, такие как бензин, керосин и легкое промышленное топливо. Бензин, произведенный в процессе крекинга, работает в автомобильных двигателях лучше, чем бензин, полученный прямой перегонкой сырой нефти. Разработка более мощных авиационных двигателей в конце 1930-х годов вызвала потребность в повышении характеристик сгорания бензина и стимулировала разработку топливных присадок на основе свинца для улучшения характеристик двигателя.

В 1930-е годы и во время Второй мировой войны сложные процессы нефтепереработки с использованием катализаторов привели к дальнейшему повышению качества транспортного топлива и дальнейшему увеличению его предложения. Эти усовершенствованные процессы, включая каталитический крекинг тяжелых масел, алкилирование, полимеризацию и изомеризацию, позволили нефтяной промышленности удовлетворить потребности в высокопроизводительных боевых самолетах и, после войны, поставлять все большее количество транспортного топлива.

1950-е и 60-е годы вызвали большой спрос на авиационное топливо и высококачественные смазочные масла.Продолжающийся рост спроса на нефтепродукты также усилил потребность в переработке более широкого спектра сырой нефти в высококачественные продукты. Каталитический риформинг нафты заменил более ранний процесс термического риформинга и стал ведущим процессом для улучшения качества топлива для удовлетворения потребностей двигателей с более высокой степенью сжатия. Гидрокрекинг, процесс каталитического крекинга, проводимый в присутствии водорода, был разработан как универсальный производственный процесс для увеличения выхода бензина или реактивного топлива.

К 1970 году нефтеперерабатывающая промышленность прочно утвердилась во всем мире. Поставка сырой нефти, которая должна быть переработана в нефтепродукты, достигла почти 2,3 миллиарда тонн в год (40 миллионов баррелей в день), при этом основная концентрация нефтеперерабатывающих заводов находится в большинстве развитых стран. Однако по мере того, как мир осознал влияние промышленного загрязнения на окружающую среду, нефтеперерабатывающая промышленность стала основным направлением перемен. Нефтепереработчики добавили установки гидроочистки для извлечения соединений серы из своих продуктов и начали производить большие количества элементарной серы.Сточные воды и выбросы в атмосферу углеводородов и продуктов сгорания также стали объектом повышенного технического внимания. Кроме того, пристальному вниманию подверглись многие очищенные продукты. Начиная с середины 1970-х годов, нефтеперерабатывающие предприятия в Соединенных Штатах, а затем и во всем мире были обязаны разрабатывать технологии производства высококачественного бензина без использования свинцовых присадок, а начиная с 1990-х годов от них требовалось делать значительные инвестиции в полное производство бензина. изменение состава транспортных топлив с целью минимизации выбросов в окружающую среду.Из отрасли, которая когда-то производила единственный продукт (керосин) и утилизировала нежелательные побочные продукты любым возможным способом, нефтепереработка превратилась в одну из наиболее строго регулируемых отраслей обрабатывающей промышленности в мире, тратя значительную часть своих ресурсов на сокращение его воздействие на окружающую среду, поскольку он перерабатывает около 4,6 миллиарда тонн сырой нефти в год (примерно 80 миллионов баррелей в день).

.