При производстве каких молочных продуктов используют пастеризацию

Что такое пастеризация молока: виды, температура, технология

Что такое пастеризация молока: виды, температура, технология - как пастеризуют на производстве и в в домашних условиях- Статьи

- Молоко

- Пастеризация молока: особенности и специфика проце…

×

Одноклассники:Я уже подписан на сообщество «Молоко в Черноземье»

×

Вступай в сообщество «Молоко в Черноземье»!

| ВКонтакте: | |

| Facebook: | |

| Одноклассники: |

Я уже подписан на сообщество «Молоко в Черноземье»

Мы используем cookie-файлы для наилучшего представления нашего сайта. Продолжая использовать этот сайт, вы соглашаетесь с политикой конфиденциальности.

Политика конфиденциальности

Типы пастеризации молочных продуктов

FTC Disclosure : Delicious Obsessions может получать комиссию от покупок, сделанных по ссылкам в этой статье. Как партнер Amazon я зарабатываю на соответствующих покупках. Ознакомьтесь с нашими полными условиями здесь.

Многие люди могут не осознавать, что существует несколько различных типов пастеризации. Хотя непастеризованное молоко по-прежнему намного превосходит пастеризованное, многие из нас не имеют доступа к сырому молоку или не могут себе его позволить.Итак, я подумал, что важно, чтобы люди знали, что такое разные виды пастеризации. Чаще всего используются три метода.

1. Высокотемпературный, кратковременный метод (HTST) - Этот метод требует, чтобы молоко выдерживалось при 161 градусе в течение 16 секунд. Этот процесс, также называемый пастеризацией в непрерывном потоке, требует, чтобы молоко проталкивалось через металлические трубы, которые нагреваются снаружи.

2. Ультрапастеризация (UP) - это тип пастеризации, который вы чаще всего видите на картонных упаковках молока, сливок и сливок.Из него получается продукт со стабильным сроком хранения до двух месяцев! Метод UP требует, чтобы молоко выдерживалось при 280 градусах в течение 2 секунд. Большинство торговых марок молока используют эту форму пастеризации, поскольку она является самой быстрой и дешевой.

3. Пастеризация в ндс - Пастеризация в ндс является наиболее щадящим типом пастеризации. Если вы найдете молочные продукты, обработанные с помощью этого типа пастеризации, они будут вашим лучшим выбором, если вы не сможете получить сырое молоко.Процесс обработки чана требует, чтобы молоко выдерживалось в чане с подогревом при 145 градусах в течение 30 минут. Затем его быстро охлаждают до 39 градусов. Этот тип пастеризации более дорогой, поэтому продукты, которые были произведены с его использованием, трудно найти. Единственный, который мне удалось найти в Денвере, - это Vitamin Cottage, и он называется Kalona Organics. Могут быть и другие бренды, которые продаются в небольших специализированных магазинах, но мне ничего не известно. Еще одна приятная черта молока от Kolona Organics - это то, что оно не гомогенизировано.

В вашем местном магазине по продаже диетических продуктов продается молоко, пастеризованное без НДС? Я хотел бы услышать, что есть другие бренды.

Delicious Obsessions является участником программы Amazon Services LLC Associates, партнерской рекламной программы, разработанной для того, чтобы мы могли получать вознаграждение за счет ссылок на Amazon.com и аффилированные сайты. Ознакомьтесь с нашими полными условиями здесь.

.ПАСТЕРИЗОВАННЫЕ МОЛОЧНЫЕ ПРОДУКТЫ | Справочник по переработке молочных продуктов

Пастеризованные молочные продукты - жидкие продукты из молока и сливок, предназначенные для непосредственного употребления потребителями. В эту группу продуктов входят цельное молоко, обезжиренное молоко, стандартизированное молоко и различные виды сливок.

Квашеные продукты также включены в эту категорию, но, поскольку они изготовлены из специальных бактериальных культур, они рассматриваются отдельно в главе 11 «Кисломолочные продукты».

Все строительные блоки, описанные в главе 6, в принципе используются при переработке пастеризованных молочных продуктов.

В большинстве стран осветление, пастеризация и охлаждение являются обязательными этапами обработки потребительских молочных продуктов. Во многих странах жир обычно гомогенизируют, в то время как в других гомогенизация не проводится, потому что хорошая «кремовая линия» считается доказательством качества. Деаэрация практикуется в определенных случаях, когда молоко имеет высокое содержание воздуха, а также когда в продукте присутствуют легколетучие вещества с неприятным запахом. Это может произойти, например, если корм для крупного рогатого скота содержит растения семейства луковых.

Для переработки товарных молочных продуктов требуется первоклассное сырье и правильно спроектированные технологические линии для получения конечных продуктов высочайшего качества. Необходимо обеспечить бережное обращение, чтобы не повредить ценные составляющие.

Для обеспечения качества молока существуют микробиологические стандарты для торговли молоком внутри сообщества в Европе, установленные Советом Европейского Союза (ЕС) для защиты здоровья людей и животных. Эти стандарты представлены в таблице 8.1.

Таблица 8.1

Стандарты ЕС по максимальному количеству бактерий в молоке

| Продукт | Количество тарелок (КОЕ / мл) |

|---|---|

| Сырое молоко | 100000 |

| Сырое молоко, хранящееся в силосе (6 ° C) на молочном заводе более 36 часов | 300000 |

| Пастеризованное молоко после инкубации в течение 5 дней при 6 ° C | 50 000 |

| UHT и стерилизованное молоко после инкубации в течение 15 дней при 30 ° C | 10/0.1 мл |

| КОЕ = Колониеобразующие единицы |

Еще одним показателем качества сырого молока является количество соматических клеток , которые могут быть перенесены в сырое молоко. Подсчет соматических клеток используется в качестве критерия для выявления аномального молока. Сырое молоко, предназначенное для торговли внутри сообщества, не должно содержать более 400 000 соматических клеток на мл в соответствии с директивой ЕС.

Переработка пастеризованного товарного молока

В зависимости от законодательства и нормативных требований, конструкция технологических линий для пастеризованного товарного молока сильно различается от страны к стране и даже от молочной к молочной.Например, стандартизация жира (если применяется) может выполняться в партии перед пастеризацией или в поточном режиме, когда система стандартизации интегрирована в установку для пастеризации. Гомогенизация может быть полной или частичной.

Самый простой процесс - пастеризация цельного молока. Здесь технологическая линия состоит из пастеризатора, буферной емкости и разливочной машины. Процесс усложняется, если необходимо производить несколько видов товарных молочных продуктов, а именно , т.е. цельное молоко, обезжиренное молоко и стандартизированное молоко с различным содержанием жира, а также сливки с различным содержанием жира.

Следующие допущения применимы к установке, описанной ниже:

- Сырое молоко

- Жирность 3,8%

- Температура +4 ° C - Стандартное молоко

- Содержание жира 3,0%

- Температура +4 ° C - Стандартизованное сливки

- Жирность 40%

- Температура +5 ° C - Производительность установки

- 20 000 л в час

- 7 часов в день

На рисунке 8.1 показан типичный технологический процесс в установке пастеризации товарного молока. Молоко поступает в установку через уравновешивающий резервуар (1) и перекачивается в пластинчатый теплообменник (16), где оно предварительно нагревается перед тем, как попасть в сепаратор (5), который производит обезжиренное молоко и сливки.

Рис. 8.1

Установка пастеризации товарного молока с частичной гомогенизацией.

- Балансир

- Насос подачи продукта

- Регулятор расхода

- Деаэратор

- Сепаратор

- Клапан постоянного давления

- Датчик плотности

- Датчик расхода

- Регулирующий клапан

- Запорный вентиль

- Обратный клапан

- Гомогенизатор

- Подкачивающий насос

- Удерживающая трубка

- Клапан переключения потока

- Пластинчатый теплообменник

- Управление процессами

Стандартизация товарного молока происходит в поточной системе, тип которой уже описан в главе 6.2. Содержание жира в сливках из сепаратора устанавливается на требуемый уровень и затем поддерживается на этом уровне, несмотря на умеренные колебания содержания жира и скорости потока поступающего молока. Жирность сливок обычно устанавливается от 35 до 40% для взбитых сливок, но может быть установлена и на других уровнях, например, . № для производства масла или сливок. После настройки жирность сливок поддерживается постоянной с помощью системы управления, состоящей из датчика плотности (7), датчика потока (8), регулирующих клапанов (9) и системы управления для системы стандартизации.

В этом примере используется частичная гомогенизация, поэтому обрабатываются только сливки. Причина выбора этой системы заключается в том, что она может работать с меньшим гомогенизатором (12) и, таким образом, потреблять меньше энергии, сохраняя при этом хороший эффект гомогенизации.

Принцип работы системы, также описанный в главе 6.3, будет заключаться в следующем: после прохождения устройства стандартизации поток сливок разделяется на два потока. Один, с достаточным почасовым объемом, чтобы придать товарному молоку требуемое конечное содержание жира, направляется в гомогенизатор, а другой, излишки сливок, - на установку для обработки сливок.Поскольку жирность сливок, подлежащих гомогенизации, должна составлять максимум 18%, обычные сливки, скажем, 40%, перед гомогенизацией необходимо «разбавить» обезжиренным молоком. Производительность гомогенизатора тщательно рассчитывается и фиксируется при определенной скорости потока.

В устройстве частичной гомогенизации гомогенизатор также соединен с линией обезжиренного молока, чтобы в нем всегда было достаточно продукта для правильной работы. Таким образом, относительно низкий поток сливок компенсируется обезжиренным молоком до номинальной производительности.После гомогенизации 18% сливок в конечном итоге смешивают в потоке с избыточным объемом обезжиренного молока до достижения 3% перед пастеризацией. Молоко, теперь имеющее стандартизованное содержание жира, перекачивается в секцию нагрева молочного теплообменника, где оно пастеризуется. Необходимое время выдержки обеспечивается отдельной удерживающей трубкой (14). Температура пастеризации записывается непрерывно.

Подкачивающий насос (13) увеличивает давление продукта до уровня, при котором пастеризованный продукт не может быть загрязнен неочищенным молоком или охлаждающей средой, если в пластинчатом теплообменнике возникнет утечка.

Если температура пастеризации должна упасть, это определяется датчиком температуры. Сигнал активирует клапан переключения потока (15), и молоко возвращается в уравнительный резервуар. См. Также главу 7.

После пастеризации молоко поступает в секцию охлаждения в теплообменнике, где оно регенерирующе охлаждается поступающим неочищенным молоком, а затем в секцию охлаждения, где оно охлаждается ледяной водой. Затем холодное молоко перекачивается в буферные емкости, а затем в разливочные машины.

Стандартизация

Цель стандартизации - придать молоку определенное гарантированное содержание жира. Уровень значительно варьируется от страны к стране. Обычные значения составляют 1,5% для молока с низким содержанием жира и 3% для молока обычного сорта, но также встречается содержание жира от 0,1 до 0,5%. Жир - очень важный экономический фактор. Следовательно, стандартизация молока и сливок должна выполняться с большой точностью.

Некоторые варианты, применимые к непрерывной стандартизации жира, обсуждаются в главе 6.2.

Цель стандартизации - придать молоку определенное гарантированное содержание жира.

Пастеризация - термическая обработка

Термическая обработка, наряду с правильным охлаждением, является одним из важнейших процессов обработки молока. При правильном выполнении эти процессы увеличивают срок хранения молока.

Температура и время пастеризации являются очень важными факторами, которые необходимо указывать точно в зависимости от качества молока и требований к его сроку хранения.Температура пастеризации гомогенизированного пастеризованного молока HTST обычно составляет 72–75 ° C в течение 15–20 секунд.

Процесс пастеризации может отличаться от страны к стране в соответствии с национальным законодательством. Общим требованием во всех странах является то, что термообработка должна гарантировать значительное снижение порчи микроорганизмов и уничтожение всех патогенных бактерий без повреждения продукта.

Гомогенизация

Гомогенизация уже обсуждалась в главе 6.3. Цель гомогенизации - уменьшить размер жировых шариков в молоке, чтобы уменьшить или предотвратить образование сливок. Гомогенизация может быть полной или частичной. Частичная гомогенизация является более экономичным решением, поскольку можно использовать гомогенизатор меньшего размера.

Определение эффективности гомогенизации

Гомогенизация всегда должна быть достаточно эффективной, чтобы предотвратить образование сливок.

Результат можно проверить с помощью индекса гомогенизации. Индекс под названием NIZO value является общепринятым в отрасли.Он измеряется в соответствии с методом, описанным в главе 6.3. Требуемое значение NIZO варьируется в зависимости от ожидаемого срока хранения молока, например, 70% для пастеризованного молока и 80% для молока ESL.

Обеспечение качества

пастеризованного молока

Из-за своего состава молоко очень восприимчиво к бактериальному и химическому (медь, железо и т. Д.) Загрязнению, а также к воздействию света, особенно когда оно гомогенизировано.

Поэтому очень важно обеспечить технологические линии с высокими стандартами, оборудованием для качественной очистки (CIP) и использованием моющих средств, дезинфицирующих средств и воды высокого качества.

После упаковки продукт должен быть защищен от света - как дневного, так и искусственного. Свет губительно влияет на многие питательные вещества, а также может повлиять на вкус.

Вкус солнечного света происходит из белка в молоке. Воздействие света разлагает метионин аминокислоты до метионаля. Аскорбиновая кислота (витамин С) и рибофлавин (витамин B 2 ) играют важную роль в этом процессе, и кислород также должен присутствовать. Метиональ имеет характерный вкус; одни сравнивают его с картоном, другие - с наждаком.Такого запаха нет в стерилизованном молоке, которое всегда гомогенизировано, вероятно, потому, что витамин C разлагается под воздействием тепла, а компоненты S - H сывороточных белков претерпевают химические изменения.

В таблице 8.2 показано влияние света на пастеризованное молоко в прозрачной стеклянной бутылке и в картонной коробке. Первые потери витаминов происходят, когда молоко в прозрачной стеклянной бутылке подвергается воздействию 1 500 люкс - средней освещенности - всего два часа. В непрозрачной коробке потери незначительны.

После четырехчасового воздействия изменение вкуса уже заметно в молоке в бутылках, но не в картонном продукте.

Таблица 8.2

Потери вкуса и витаминов при освещении 1500 люкс

| Коробка | Бутылка | |||||

|---|---|---|---|---|---|---|

| Вкус | Витамин C | Витамин B2 | Часы | Вкус | Витамин C | Витамин B2 |

| 2 | - 10% | - 10% | ||||

| - 1,5% | 3 | маленький | - 15% | - 15% | ||

| - 2% | 4 | очевидный | - 20% | - 18% | ||

| - 2,5% | 5 | сильный | - 25% | - 20% | ||

| - 2,8% | 6 | прочный | - 28% | - 25% | ||

| - 3% | 8 | сильный | - 30% | - 30% | ||

| без потерь | - 3,8% | без потерь | 12 | сильных | - 38% | - 35% |

Измерено Институтом молочных продуктов Университета Юстуса Либиха в Гиссене, Германия, в 1988 году. при хранении и обращении в рекомендуемых условиях.

Другими словами, срок годности - это период времени, в течение которого пищевые продукты стабильны и пригодны для потребления.

Факторы, ограничивающие срок хранения

Существует по крайней мере четыре вида стабильности, которые влияют на пределы срока годности пищевого продукта:

- Микробиологическая стабильность - рост микроорганизмов

- Биохимическая стабильность - ферментативные или аналогичные изменения

- Химическая стабильность - окисление, изменение цвета, ухудшение вкуса и т. д.

- Физическая стабильность - отделение, осаждение и т. д.

Срок годности пастеризованного молока всегда зависит от качества сырого молока.Естественно, также очень важно, чтобы производственные условия были оптимизированы с технической и гигиенической точки зрения, а завод управлялся должным образом.

Обычное пастеризованное молоко, произведенное из сырого молока достаточно высокого качества и в хороших технических и гигиенических условиях, должно иметь срок хранения 8–10 дней при температуре 5–7 ° C в закрытой упаковке.

Однако срок годности может быть значительно сокращен, если сырое молоко загрязнено микроорганизмами, такими как виды Pseudomonas, которые образуют термостойкие ферментные системы (липазы и протеазы), и / или термостойкими бациллами, такими как Bacillus cereus и Bacillus subtilis , которые выдерживают пастеризацию в состоянии спор.Повторное заражение молока после пастеризации, например, грамотрицательными бактериями также сокращает срок хранения, поэтому его следует всеми способами избегать.

Молоко с увеличенным сроком хранения (ESL)

Единого определения ESL не существует, поскольку это понятие включает множество факторов. По сути, это означает возможность продлить срок хранения продукта сверх его традиционного срока хранения за счет сокращения основных источников повторного заражения и поддержания качества продукта на всем пути от производителя молока до потребителя.

Есть три основных технологии обработки для лечения ESL. Выбор технологии зависит от типа продукта и желаемого результата.

- Пастеризация в сочетании с бактофугированием или двойным бактофугированием

- Пастеризация в сочетании с микрофильтрацией

- Высокая термическая обработка (HHT)

Если существующий срок хранения составляет менее 7-10 дней, лучший контроль экологических и эксплуатационных факторов улучшит результат.

Дальнейшее продление на 3-5 дней может быть достигнуто пастеризацией в сочетании с одинарным или двойным бактофугированием.

Процесс бактофугирования основан на центробежном разделении микроорганизмов. Хотя эффект уменьшения двойного бактофугирования на споры бактерий достигает> 99% (см. Главу 14, Сыр), это не считается достаточным, если целью является продление срока хранения пастеризованного молока свыше 14 дней. Когда желаемый срок хранения составляет от 2 до 4 недель, требуется микрофильтрация с использованием фильтра 1,4 мкм или HHT. Эффект сокращения до 99,99% бактерий и спор может быть достигнут в системах с мембранами микрофильтров с размером пор 1.4 мкм. Использование мембран 0,8 мкм увеличивает снижение до 99,9999%.

Общая блок-схема пастеризационной установки, включая, среди прочего, микрофильтрацию, показана на Рисунке 8.2.

Рис. 8.2

Переработка молока, включая установку микрофильтрации (MF).

- Балансир

- Пастеризатор

- Сепаратор

- Блок стандартизации

- Пластинчатый теплообменник

- Блок микрофильтрации

- Гомогенизатор

Поскольку малый размер пор необходим для эффективного удержания бактерий, а маленькие поры также задерживают шарики молочного жира, модуль MF должен загружаться обезжиренным молоком, поэтому в комплект входит сепаратор.

В дополнение к модулю MF имеется модуль высокотемпературной обработки крема. Сливки подвергаются термообработке при температуре до 130 ° C в течение нескольких секунд и снова смешиваются с микрофильтрованным обезжиренным молоком с помощью модуля стандартизации. После повторного смешивания стандартизированное молоко гомогенизируют и, наконец, пастеризуют при 72 ° C в течение 15-20 секунд и охлаждают до +4 ° C.

В современных системах также возможна частичная гомогенизация.

Для молока ESL повторное смешивание ретентата MF не рекомендуется, но является обычным явлением при производстве сыра, как показано на Рисунке 8.2.

Для достижения срока годности более 4 недель и низкого уровня потенциальных дефектов можно выбрать микрофильтрацию с фильтром 0,8 мкм или HHT.

На некоторых рынках требования длительного срока хранения и сохранения сенсорных качеств, типичных для стандартное пастеризованное белое молоко может быть очень важным. В таких ситуациях микрофильтрация является предпочтительной технологией. В некоторых конкретных случаях может рассматриваться оптимизированная HHT, например, с комбинацией температуры и времени 130 ° C в течение 1 секунды.

Все технологии обработки ESL преследуют две основные цели:

- Устранение всех патогенных микроорганизмов

- Сокращение количества вызывающих порчу микроорганизмов (включая споры) до уровня, обеспечивающего требуемый срок хранения и приемлемый уровень дефектов

Выдержка молока при низкие температуры после окончательной термообработки имеют решающее значение для качества молока ESL, поэтому технологическая линия после стадии пастеризации должна быть спроектирована так, чтобы поддерживать продукт в холодном состоянии на протяжении всего процесса.

Температура хранения и всей цепочки сбыта (вплоть до потребителя) имеет решающее значение для срока годности продукта. Если ожидается, что температура хранения после обработки и распределения продукта на определенном рынке будет выше 8 ° C, применение технологий ESL не рекомендуется.

Производство сливок

Сливки для продажи потребителям производятся с разной жирностью. Сливки с более низким содержанием жира, 10–18%, часто называют полусливками или кофейными сливками, и все чаще используются для приготовления десертов и приготовления пищи.Сливки с более высоким содержанием жира, обычно 35-40%, значительно гуще. Их можно взбить в густую пену, поэтому их называют «сливками для взбивания». Взбитые сливки используются взбитыми или невзбитыми в качестве десерта, для приготовления пищи и т. Д.

Сливки для взбивания

Помимо хороших вкусовых качеств и сохранности, взбитые сливки также должны обладать хорошей взбиваемостью, т.е. тонкая пена для крема с большим увеличением объема (взбитость). Пена должна быть твердой и стабильной, не подверженной синерезису.Хорошая взбиваемость зависит от достаточно высокого содержания жира в сливках. Взбиваемые сливки с 40% жирностью обычно легко взбиваются, но их взбиваемость снижается при снижении содержания жира до 30% и ниже. Однако можно производить хорошие взбитые сливки с низким содержанием жира (около 25%), добавляя вещества, улучшающие взбиваемость, такие как порошок с высоким содержанием лецитина из сладкой пахты.

При производстве крема следует избегать непреднамеренного попадания воздуха.Подбор воздуха приводит к образованию пены и дестабилизации. Если сливки подвергаются чрезмерной механической обработке, особенно сразу после того, как они покинули секцию охлаждения, мембраны жировых шариков будут повреждены, что приведет к слипанию жира и образованию кластеров. Creamlining происходит, когда в упаковке хранится грубо обработанный крем. Слой крема будет плотным и липким. Этот «эффект гомогенизации» значительно ухудшает характеристики взбивания сливок.

При взбивании сливки намеренно вбивают воздух.При этом образуется пена с небольшими пузырьками воздуха. Шарики жира в сливках собираются на стенках этих пузырьков воздуха. Механическая обработка разрушает оболочки многих жировых шариков, и выделяется определенное количество жидкого жира. Этот жир заставляет шарики слипаться.

Жировые шарики должны содержать жидкий и кристаллизованный жир в правильном соотношении для получения плотной пены. Теплые сливки содержат жидкий жир, поэтому взбивание невозможно. Поэтому сливки для взбивания должны храниться при низкой температуре (4-6 ° C) в течение относительно длительного периода времени, чтобы обеспечить надлежащую кристаллизацию жира.Этот период хранения называется , время созревания . Сливки обычно созревают в технологических резервуарах с рубашкой и скребковыми мешалками. При кристаллизации выделяется тепло. Однако охлаждение и перемешивание следует начинать не раньше, чем через два часа после заполнения технологической емкости. Причина в том, что во время этого периода кристаллизации жира жировые шарики легко расщепляются, высвобождая свободный жир и вызывая образование комков (кластеров). При охлаждении перемешивание должно быть мягким. См. Также рисунок 8.3 о ходе кристаллизации 40% сливок. Летом можно использовать несколько более низкие конечные температуры, когда молочный жир обычно мягче, чем зимой.

Рис. 8.3

Процесс кристаллизации 40% сливок при 8 ° C.

Метод взбивания

Наилучший результат взбивания достигается при температуре сливок ниже 6 ° C. Чаша для взбивания и инструмент также должны иметь правильные пропорции относительно друг друга, чтобы взбивание было завершено как можно быстрее.В противном случае во время взбивания температура может заметно повыситься, что приведет к образованию пены плохого качества (в худшем случае может образоваться масло).

Время взбивания и увеличение объема или перерасход - это два критерия, которые следует измерять для проверки характеристик взбивания. Для этого теста требуются подходящая чаша для взбивания (вмещающая один литр) и инструмент (предпочтительно электрическая взбивалка). Подходящий объем сливок (скажем, 200 мл) охлаждают до +6 ° C ± 1 ° C и затем выливают в чашу.

Высота сливок измеряется перед началом взбивания.Взбиватель останавливается, когда пена достигает приемлемой плотности (это означает, что она не начнет течь, когда дежа перевернута).

Время взбивания измеряется секундомером, который запускается и останавливается одновременно с взбивателем.

Измеряется высота взбитых сливок для определения взбитости. Если, например, высота изначально составляла 5 см, а после взбивания - 10,5 см, перерасход будет (10,5 - 5) x 100/5 = 110%. При использовании 40% сливок время взбивания должно составлять около двух минут, а взбитость - от 100 до 130%.

Качество пены измеряется по вытеканию жидкости через два часа при 18-20 ° C и относительной влажности 75%.

Непосредственно после взбивания и измерения взбитости все взбитые сливки помещаются на простую металлическую сетку. Формируется пена, как показано на рисунке 8.4, и сетку помещают над воронкой подходящего размера, которая, в свою очередь, помещается над градуированным мерным стаканом. Количество жидкости, скопившейся в стакане, измеряется после двух часов хранения при указанной выше температуре и влажности.

Критерии оценки:

0-1 мл Очень хорошо

1-4 мл Хорошо

> 4 мл Плохо

РИС. 8.4

Проверка на утечку взбитых сливок через 2 часа при 18–20 ° C и относительной влажности 75%

Линия по производству взбитых сливок

Метод Scania

Этапы процесса производства взбитых сливок включают нагрев цельного молока до температуры сепарации (62-64 ° C), разделение и стандартизацию жирности сливок до требуемое значение, а также пастеризацию и охлаждение сливок в теплообменнике перед их отправкой в технологический резервуар для созревания.

Обработка сливок с высоким содержанием жира связана с несколькими проблемами, которые необходимо тщательно учитывать при проектировании технологической линии. Самая серьезная проблема - как избежать сдвигов и турбулентности при кристаллизации жира. Жир в шариках находится в жидкой форме при более высоких температурах, и кажется, что на жировые шарики обработка при температурах выше 40 ° C не влияет.

Жир начинает кристаллизоваться, как только начинается охлаждение в технологической линии. Это довольно медленный процесс; некоторая кристаллизация все еще продолжается через четыре или пять часов.Кристаллизованный жир имеет меньший удельный объем, чем жидкий жир, поэтому во время кристаллизации в жировых шариках возникают силы растяжения. Это делает жировые шарики очень чувствительными к грубой обработке при температуре 10-40 ° C.

Процесс кристаллизации 40% сливок, охлажденных до 8 ° C, показан на Рисунке 8.3. Крем нельзя взбалтывать во время заполнения емкости для обработки. Перемешивание и охлаждение начинаются примерно через два часа после заполнения бака.

Рис. 8.5

Линия для взбивания сливок по методу Scania.

- Удерживающий бак

- Продуктовый насос

- Пастеризатор

- Подкачивающий насос

- Удерживающая трубка

- Резервуары для созревания

- Продуктовый насос

При кристаллизации выделяется тепло плавления, в результате чего температура повышается на 2–3 ° C. Окончательное охлаждение в технологической емкости абсолютно необходимо. Крем обычно охлаждают до 6 ° C или даже ниже. Жировые шарики кажутся менее чувствительными к грубой обработке при таких температурах, но они все же более чувствительны, чем при температурах выше 40 ° C.

Самая большая проблема при производстве взбитых сливок - образование кластеров, которые снижают стабильность эмульсии сливок. Кластеры возникают, когда жировые шарики с частично кристаллизованным жиром и слабыми оболочками подвергаются грубой механической обработке. Пониженная стабильность эмульсии сливок является причиной дефектов продукта для взбивания сливок, таких как пробки сливок в контейнерах, снижение взбиваемости и липолиз.

На рис. 8.5 показан процесс, в котором большое внимание уделялось устранению грубого обращения со взбитыми сливками.Этот метод, разработанный в сотрудничестве с некоторыми шведскими молочными кооперативами, получил название метода Scania.

Стандартизированные сливки могут быть получены со специальной линии по производству сливок или могут быть излишками сливок с линии по производству рыночного молока, тип которой показан на Рисунке 8.1. В любом случае температура разделения должна составлять 62–64 ° C, чтобы гарантировать максимально возможное качество сливок (то есть минимальное количество свободного жира).

Стандартные сливки подают сверху в сборный резервуар (1) при температуре разделения.Оптимальное время выдержки в резервуаре - 15-30 минут до начала пастеризации. Скорость потока при пастеризации должна быть очень близка к средней скорости подачи в сборный резервуар. Это позволяет собирать небольшие потоки излишков сливок в сборный резервуар в течение определенного периода времени, обеспечивая минимальное механическое перемешивание сливок.

В сборном баке нет мешалки, и около 50% воздуха, содержащегося в сливках, удаляется естественным образом. Одновременно удаляются летучие неприятные запахи и снижается риск загрязнения пастеризатора.Хранение крема в резервуаре при температуре около 63 ° C инактивирует большинство ферментов липазы и останавливает гидролиз свободного жира. Максимальное время выдержки, включая наполнение и опорожнение, должно составлять около четырех часов. Для более длительных производственных циклов следует установить и использовать поочередно два сборных резервуара с промежуточной очисткой одного резервуара во время использования другого.

Из накопительного бака сливки перекачиваются в секцию регенеративного нагрева в теплообменнике (3). Затем подкачивающий насос (4) прокачивает сливки через секцию нагрева и удерживающую трубку (5).Поскольку перекачивание происходит при высокой температуре (более 60 ° C), при которой сливки менее чувствительны к механической обработке, как насос продукта (2), так и подкачивающий насос (4) могут быть центробежными насосами.

После пастеризации, обычно при температуре выше 80-95 ° C в течение 10 секунд, сливки перекачиваются в секции охлаждения в теплообменнике, где они одновременно охлаждаются до 8 ° C в секции глубокого охлаждения перед переходом в резервуары для созревания ( 6). Охлаждение в теплообменнике до средней температуры 8 ° C кажется оптимальным для сливок с жирностью 35-40%.При более высоком содержании жира необходимо использовать более высокие температуры охлаждения, чтобы сливки не засоряли секцию охлаждения из-за быстрого увеличения вязкости. Это приводит к резкому увеличению перепада давления в секции охлаждения, что, в свою очередь, вызывает повреждение жировых шариков и, возможно, даже утечку пахты из этой секции. Затем процесс необходимо остановить, а систему промыть, очистить и перезапустить.

Из-за нестабильности свежеохлажденных жировых шариков следует избегать сдвигов и турбулентности (отсутствие насоса и соответствующие размеры трубопроводов) во время транспортировки из секции охлаждения теплообменника в технологический резервуар для окончательного охлаждения и кристаллизации жира.Следовательно, давление для этого транспорта должно создаваться подкачивающим насосом.

После созревания сливки перекачиваются в упаковочные машины. Температура теперь низкая, и большая часть молочного жира кристаллизуется, а это означает, что сливки теперь менее чувствительны к механической обработке. Центробежный насос с частотным регулированием может использоваться при низких перепадах давления, до 1,2 бар, при условии, что датчик давления также интегрирован в систему. Насосы с кулачковым ротором, работающие со скоростью не более 250 - 300 об / мин, рекомендуются при падении давления от 1.От 2 - 2,5 до 3 бар.

Полусливки или кофейные сливки

Сливки с содержанием жира от 10 до 18% известны как половин- или кофейных сливок .

На рис. 8.6 показана технологическая линия для производства полусливок. Неочищенное молоко из резервуаров для хранения регенеративно нагревается в теплообменнике до температуры сепарации 62–64 ° C. Затем молоко поступает в сепаратор для разделения на обезжиренное молоко и сливки с требуемым содержанием жира, обычно 35-40%.

Таблица 8.3

Испытание на вязкость; повышение давления гомогенизации при 57 ° C

| Давление гомогенизации МПа | Вязкость сливок, секунды |

|---|---|

| 10 | 18 |

| 15 | 28 |

| 20 | 45 |

Обработка сливок такая же, как и для взбитых сливок, за исключением того, что полусливки смешивают с обезжиренным молоком для получения необходимого содержания жира.Крем гомогенизированный.

Смешивание сливок и обезжиренного молока осуществляется с помощью дозирующего насоса, который вводит обезжиренное молоко в линию для сливок. Затем температуру сливок доводят до температуры гомогенизации.

После гомогенизации сливки возвращаются в теплообменник, где их пастеризуют при 85–90 ° C в течение 15–20 секунд, затем охлаждают примерно до 5 ° C и упаковывают.

При производстве сливок должны выполняться два основных требования:

- Сливки должны иметь вязкость, требуемую местными потребителями.

- Сливки должны иметь хорошую кофейную стабильность.Он не должен образовывать хлопья при заливке в горячий кофе.

Сливки с низким содержанием жира имеют относительно низкую вязкость, что приемлемо на некоторых рынках. На других рынках может быть оценена более высокая вязкость. Чтобы получить желаемую вязкость кофейных сливок, необходимо выбрать правильную температуру и давление для гомогенизации.

Рис. 8.6

Линия по производству полуфабрикатов и кофейных сливок

- Резервуар для стандартизации жира

- Продуктовый насос

- Пластинчатый теплообменник

- Гомогенизатор

- Удерживающая трубка

Вязкость сливок увеличивается с увеличением давления гомогенизации и уменьшается с увеличением температуры.Вязкость сливок в таблице 8.3 может быть получена путем поддержания постоянной температуры гомогенизации на уровне около 57 ° C и гомогенизации сливок при трех различных давлениях: 10, 15 и 20 МПа (100, 150 и 200 бар). Вязкость измеряется с помощью вискозиметра SMR, описанного в главе 11, Кисломолочные продукты . Чем больше время (в секундах) протекания крема через глюкометр, тем выше вязкость. Сливки, гомогенизированные при 20 МПа, имеют самую высокую вязкость.

Таблица 8.4 показывает вязкость при изменении температуры гомогенизации при постоянном давлении гомогенизации 15 МПа.

Таблица 8.4

Испытание на вязкость; влияние температуры гомогенизации при 15 МПа

| Температура гомогенизации ° C | Вязкость, секунды |

|---|---|

| 35 | 49 |

| 50 | 35 |

| 65 | 10 |

Вязкость сливок уменьшается с повышением температуры гомогенизации.Однако для достижения гомогенизирующего эффекта жир должен быть жидким. Это означает, что температура гомогенизации не должна быть ниже 35 ° C.

На стабильность кофейных сливок могут значительно влиять условия гомогенизации: температура, давление и положение гомогенизатора (перед или после теплообменника).

Стабильность кофейных сливок может быть в определенной степени улучшена путем добавления бикарбоната натрия (максимум 0,02%), если это разрешено законом. Стабильность кофе - это определенный вид термической стабильности и сложный вопрос, включающий несколько факторов:

- Температура кофе; чем горячее кофе, тем легче хлопья сливок.

- Тип кофе и способ его приготовления; чем более кислый кофе, тем легче хлопья сливок.

- Жесткость воды, используемой для приготовления кофе; в жесткой воде сливки флокулируются быстрее, чем в мягкой, поскольку соли кальция увеличивают способность белков коагулировать.

Упаковка

Основными и основными функциями упаковки являются:

- Обеспечение эффективного распределения продуктов питания

- Поддержание гигиены продукта

- Защита питательных веществ и вкуса

- Уменьшение порчи продуктов и отходов

- Повышение доступности продуктов питания

- Транспортировка продуктов информация

Стеклянные бутылки для молока были представлены в начале 20 века.Стекло как упаковка имеет ряд недостатков. Он тяжелый и хрупкий, и перед повторным использованием его необходимо очистить, что создает некоторые проблемы для молочных заводов. С 1960 года на рынок молока вышла и другая упаковка, в основном картонная упаковка, а также пластиковые бутылки и пластиковые пакеты.

Упаковка должна защищать продукт и сохранять его пищевую ценность и витамины на пути к потребителю. Жидкие продукты, как правило, скоропортящиеся, поэтому чистая, незагрязненная упаковка абсолютно необходима. Упаковка также должна защищать продукт от механических ударов, света и кислорода.Молоко - чувствительный продукт; Воздействие дневного или искусственного света разрушает некоторые важные витамины и оказывает пагубное влияние на вкус (запах солнечного света, см. Таблицу 8.2).

Другие продукты, такие как ароматизированное молоко, содержат ароматизаторы или витамины, чувствительные к кислороду. Поэтому упаковка должна исключать кислород.

Пакет для молока обычно состоит из картона и пластика (полиэтилена). Картон производится из дерева, которое является возобновляемым ресурсом. Картон придает упаковкам жесткость, а также делает их устойчивыми к механическим воздействиям.Картон также в некоторой степени служит световым барьером.

Тонкий слой пищевого полиэтилена с обеих сторон картона обеспечивает герметичность картона. Снаружи пластик также защищает картонные коробки от конденсации, когда охлажденные продукты вывозятся из хранилища.

Благодаря своей чистоте, этот полиэтилен оказывает минимальное воздействие на окружающую среду при сжигании или хранении на свалках.

Для продуктов с длительным сроком хранения без охлаждения и для очень чувствительных продуктов между слоями полиэтиленовой пластмассы помещается тонкий слой алюминиевой фольги.Это обеспечивает практически полную защиту продукта от света и кислорода воздуха.

Все упаковки попадают в отходы. Растущее количество бытовых отходов - экологическая проблема нашего общества. В принципе способы решения этой проблемы можно обобщить под пятью заголовками:

- Обеспечение эффективного распределения продуктов питания

- Поддержание гигиены продукта

- Защита питательных веществ и вкуса

- Сокращение порчи продуктов и отходов

- Повышение доступности продуктов питания

- Передавать информацию о продукте

Сокращение

Снижение затрат на сырье и выбор материалов, не наносящих вред окружающей среде, помогает сберечь природные ресурсы.

Переработка

Упаковки можно собрать после использования и использовать снова. Однако следует помнить, что даже повторно заполненная упаковка в конечном итоге превращается в отходы.

Восстановление материалов

Пакеты можно собирать и материалы использовать для производства новых продуктов, но важно, чтобы новые продукты отвечали реальной потребности.

Рекуперация энергии

Все комплекты содержат энергию, которую можно извлечь при сжигании отходов. Потенциальный выход зависит от типа упаковочного материала.

Свалка

Отходы могут быть размещены на свалках, и в конечном итоге территория может быть благоустроена для отдыха или других целей.

Картонная упаковка имеет очень небольшой вес, а ее основной компонент поступает из возобновляемого источника. По сравнению с большинством других упаковок количество образующихся отходов невелико.

Литровая упаковка Tetra Brik весит 27 г и образует только такое количество отходов.

Картонная упаковка отлично подходит для рекуперации энергии. Древесина и масло (сырье для пластика) являются традиционными источниками энергии, и можно сказать, что мы просто заимствуем это сырье для упаковки, прежде чем использовать их в качестве топлива.Сжигание двух тонн упаковочного материала дает столько же энергии, сколько одна тонна масла.

Отходы как свалки - наименее эффективная форма обращения с отходами. Однако, если упаковки Tetra Pak размещаются таким образом, в них не будет токсичных веществ, которые могли бы загрязнить грунтовые воды.

пастеризация | Определение, процесс, изобретатель и факты

Пастеризация , процесс термообработки, который уничтожает патогенные микроорганизмы в определенных пищевых продуктах и напитках. Он назван в честь французского ученого Луи Пастера, который в 1860-х годах продемонстрировал, что ненормальное брожение вина и пива можно предотвратить, нагревая напитки примерно до 57 ° C (135 ° F) в течение нескольких минут. Пастеризация молока, широко практикуемая в нескольких странах, особенно в США, требует поддержания температуры около 63 ° C (145 ° F) в течение 30 минут или, в качестве альтернативы, нагревания до более высокой температуры, 72 ° C (162 ° F), и удерживайте в течение 15 секунд (и еще более высоких температур в течение более коротких периодов времени).Время и температура определены как необходимые для уничтожения Mycobacterium tuberculosis и других, более термостойких из неспорообразующих болезнетворных микроорганизмов, обнаруженных в молоке. Обработка также уничтожает большинство микроорганизмов, вызывающих порчу, и тем самым продлевает срок хранения продуктов.

Подробнее по этой теме

Вклад Луи Пастера в науку

Узнайте больше о работе этого влиятельного ученого.

Пастеризация при сверхвысокой температуре (УВТ) включает нагревание молока или сливок до 138–150 ° C (280–302 ° F) в течение одной или двух секунд. Упакованное в стерильные герметично закрытые контейнеры, UHT-молоко можно хранить без охлаждения в течение нескольких месяцев. Ультрапастеризованное молоко и сливки нагреваются минимум до 138 ° C в течение как минимум двух секунд, но из-за менее жесткой упаковки их необходимо охлаждать. Срок годности увеличен до 60–90 дней. После открытия время порчи продуктов, подвергнутых ультрапастеризации и ультрапастеризации, примерно такое же, как и у продуктов, подвергшихся традиционной пастеризации.

Пастеризация некоторых твердых пищевых продуктов включает мягкую термическую обработку, точное определение которой зависит от продукта. Радиационная пастеризация относится к применению небольших количеств бета- или гамма-лучей к продуктам для увеличения времени их хранения.

.Как работает пастеризация - Объясните, что это такое

Криса Вудфорда. Последнее изменение: 4 ноября 2019 г.

Вернитесь в прошлое на столетие, и идея хранить свежие продукты больше суток показалось бы не просто смешным, но положительно опасно: нет более верного способа заболеть, чем от еды, которая портится. Раньше электрические холодильники возникла в начале 20 века, люди каждый день покупали свежие продукты и использовали это почти сразу.В наши дни с лучшими технологиями для консервирование продуктов, некоторые виды молока можно хранить в холодильнике большую часть месяца!

Это не просто холодильник в вашем кухня, которая делает это возможным, но молоко (и другие продукты) проходят специальную обработку, прежде чем они попадут в ваш дом. Ключ процесс, называемый пастеризацией, при котором свежие продукты нагреваются ненадолго до высоких температур, чтобы убить бактерии, затем охладить быстро перед отправкой в продуктовые магазины. Сильно увеличивая срок хранения упакованных пищевых продуктов, пастеризация зарекомендовал себя как один из самых важных продуктов питания когда-либо разработанные технологии.Давайте подробнее разберемся, как это работает!

Фото: Экономия на масштабе: Эта бутылка пастеризованного молока пришла с моей местной молочной фермы Craig's Farm в Уэймуте, Дорсет, Англия, примерно в 16 км (10 милях) от моего дома. Это относительно местное молоко по сравнению с молоком, которое вы покупаете в большинстве продуктовых магазинов, которое, возможно, проехало сотни миль до вашего дома или даже было доставлено из другой страны или континента. Пастеризация означает, что молоко хранится дольше, но это также означает, что его можно дольше хранить и отправлять дальше.Возможно, хорошие новости для супермаркетов и гигантских сельскохозяйственных корпораций, но не так хороши для мелких фермеров, которые изо всех сил пытаются конкурировать с могущественными корпорациями и огромной экономией на масштабе.

Почему это называется «пастеризация»?

Фото: Луи Пастер. Гравюра любезно предоставлена Библиотекой Конгресса США.

Если вы думаете, что пастеризация - странное название для разогреваешь еду, ты прав; процесс назван в честь своего первооткрывателя, Французский биолог Луи Пастер (1822–1895), который наткнулся на эту идею в середине XIX века, пытаясь выяснить, что именно сделало еда испортилась.Пастер получил научное образование и работал в Университет Лилля, Франция, когда виноделы предложили ему решить у них была проблема: они не могли понять, почему некоторые из их вина портятся быстрее, чем другие.

С помощью микроскопа Пастер обнаружил, что дрожжи, используемые при производстве вина и пиво содержит разные бактерии. Некоторые бактерии помогают производить алкоголь в напитке из сахара (с помощью процесса, называемого ферментация), в то время как другие бактерии портят напиток после того, как он сделал.Простое решение Пастера заключалось в том, чтобы ненадолго нагреть вино, чтобы вредные бактерии, чтобы напиток не испортился так быстро. Этот идея, получившая название пастеризации, оказалась чрезвычайно успешной. и позже был принят, чтобы помочь сохранить широкий спектр других продуктов питания и напитки.

Опираясь на свои идеи, Пастер обратил внимание на медицину. С другими учеными, такими как Роберт Кох (1843–1910), он внес ряд важных вкладов в микробную теорию болезней: идею о том, что некоторые болезни передаются от человека к человеку, когда бактерии нести их по воздуху.

Как пастеризуют продукты

Фото: Линия по производству молока в дневнике. Молоко пастеризуется перед загрузкой в картонные коробки, поэтому оно хранится намного дольше. Фото Дональда С. Макмайкла любезно предоставлено Defense Imagery.

Различные продукты пастеризуются по-разному. Даже молоко, практически все пастеризовано, может храниться в нескольких разные процессы.

Традиционно обычное молоко пастеризовали большими партиями, нагревая его до около 60 ° C (140 ° F) в течение 30 минут или около того.Также можно использовать более быстрый процесс и более высокую температуру за меньшее время: обычно нагревается до 72 ° C (161 ° F) всего за 30 секунд или около того (или два отдельных периода по 15 секунд), это означает, что молоко будет храниться (в прохладных условиях) в течение далее 7–12 дней (начиная с момента отправки с завода, не когда он прибывает в ваш дом).

Фото: Пастеризация убивает большинство (но не все) бактерии. На табличке справа показаны бактерии, растущие из образца непастеризованного молока.Слева показано молоко после пастеризации. Хотя это трудно увидеть, в непастеризованном образце все еще растут бактерии, но их не так много. Фото Джека Делано, Управление военного управления, любезно предоставлено Библиотекой Конгресса США.

Чем выше температура пастеризации, тем дольше будет храниться молоко. В немного другом процесса, молоко можно пастеризовать при более высокой температуре около 140 ° C (290 ° F) всего за 2–3 секунды, производя то, что называется UHT (ультравысокотемпературное) молоко, которое хранится месяцами (это то, что вы получаете в маленьких пластиковых контейнерах с крышками из фольги в ресторанах и гостиничных номерах).

Многие другие пищевые продукты, которые можно пастеризовать, включают миндаль, пиво, вино, консервы, сыр, яйца и фруктовый сок.

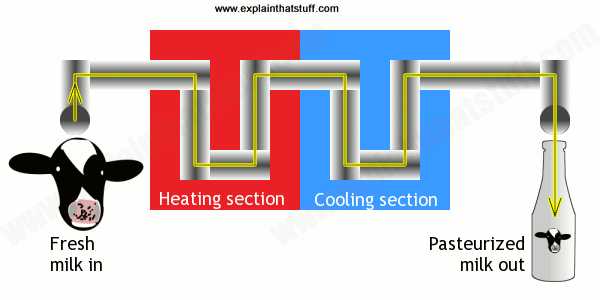

Как работает пастеризатор

Типичный пастеризатор полностью автоматический. Вы наливаете молоко один конец, и он протекает между набором отопительных труб или пластин для установленный период времени (достаточно длинный, чтобы убить большинство вредных бактерий), затем между комплектом охлаждающих трубок, прежде чем выходящий из выпускного патрубка в бутылки. Время и температура нагрева и охлаждения различаются в зависимости от типа используемого процесса пастеризации.

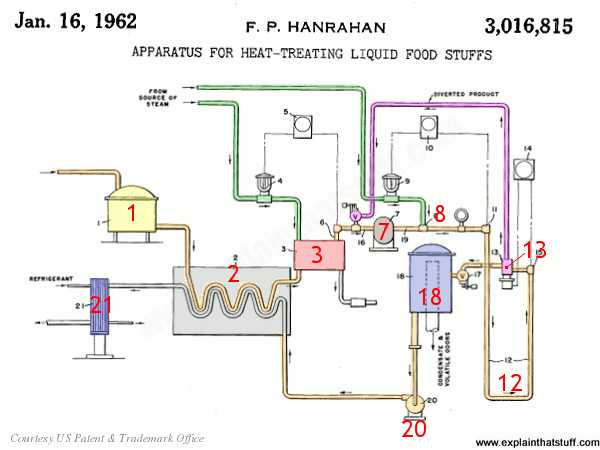

Очевидно, это очень упрощенно! На практике это немного сложнее и запутаннее. Вот пример пастеризатора, разработанного Фрэнсисом П. Ханраханом для Министерства сельского хозяйства США в конце 1950-х годов, который использует впрыск пара для нагрева молока. Я раскрасил его, чтобы было легче следовать, но на самом деле нет необходимости вдаваться во все детали, чтобы понять это полностью. Вместо этого я просто дам вам приблизительное представление о последовательности с несколькими ключевыми частями, выделенными красным.Молоко следует по оранжевой дорожке слева направо, а затем обратно. Пар впрыскивается через зеленые линии.

Изображение: Типичный пастеризатор с впрыском пара, который можно использовать с молоком или другими продуктами. Из патента США 3 016 815: Аппарат для термической обработки жидких пищевых продуктов Фрэнсиса П. Ханрахана, запатентован 16 января 1962 г., любезно предоставлен Управлением по патентам и товарным знакам США.

- Холодное сырое молоко поступает через поплавковый резервуар (1, желтый) слева при температуре около 4–5 ° C (40 ° F).

- Протекает через теплообменник, называемый регенератором (2, серый), проходит близко к пастеризованному молоку, текущему наружу. Две молочные трубки обмениваются теплом: поступающее молоко нагревается. примерно до 38 ° C (100 ° F) выходящее молоко охлаждается.

- Теперь нагретое молоко проходит через подогреватель (красный, 3), подается по одной из паропроводов (зеленый) и нагревается до 54 ° C (130 ° F).

- Теперь молоко поступает в цикл пастеризации (обозначены цифрами 7, 8, 12 и 13). Он перемещается насосом (7), более пар впрыскивается (8), чтобы нагреть его до 72 ° C (161 ° F), и он обтекает длинный контур (12) в течение 15 секунд, чтобы поддерживать его при этой температуре достаточно долго для того, чтобы произошла пастеризация.

- В точке 13 клапан определяет, достаточно ли горячее молоко для пастеризации. Если нет, он отвлекается вокруг фиолетового петлю и обратно по цепи, пока она не будет.

- После того, как молоко успешно пастеризовано, оно поступает в сепаратор (18), все еще при 72 ° C, 161 ° F, где оно мгновенно охлаждается примерно до 53 ° C (128 ° F) и дезодорируется.

- Насос (20) пропускает частично охлажденное молоко через регенератор (2), поэтому оно охлаждается до 7 ° C (45 ° F), передавая свое тепло поступающему молоку.

- Холодильный агрегат (21) охлаждает его до конечной температуры для розлива в бутылки и / или длительного хранения.

Кто изобрел пастеризатор?

Фото: Паровой пастеризатор: типичная машина для ранней пастеризации, разработанная Оге Йенсеном из Топека, штат Канзас, в 1903 году. В ней используется паровой двигатель и шкив (зеленый) для приведения в действие мешалки, которая вращает сливки внутри цилиндр (синий) несколько сотен раз в минуту. Отработанный пар двигателя подается в цилиндр для нагрева и пастеризации сливок, которые затем уходят через оранжевую трубку в верхней части.Изображение предоставлено Управлением по патентам и товарным знакам США с окраской и аннотациями Explainthatstuff.com. Вы можете найти полную информацию об этом изобретении в патенте США № 745105: Пастеризатор в патентах Google.

Хотя Луи Пастер открыл процесс термообработки, носящий его имя, машины которые осуществляют процесс пастеризации большого количества молока и других продуктов питания, были разработаны другие люди. Быстрый поиск изобретений в файле в Ведомстве США по патентам и товарным знакам показывает: десятки разных пастеризационных машин.Самые ранние, похоже, были разработаны в 1890-х годах и включают Пивоваренная машина Густава Шнайдера 1892/1893 гг. и Аппарат Поля Пувреза для пастеризации или стерилизация и охлаждение пива примерно в одно и то же время. Многочисленные машины, специально разработанные для пастеризации молока, похоже, появились между 1890-ми и 1910-ми годами, в том числе Процесс и аппарат Энрике Таулиса для стерилизации молока (запатентовано в Чили в 1894 г. и в США в 1896 г.) и Устройство Джейкоба Вудярда для нагрева, аэрации и охлаждения молока (с 1895 г.).Некоторые из изобретений включали пастеризацию в гениальные приспособления для пищевой промышленности, включая комбинированный пастеризатор, дозатор сливок, маслобойку и маслоработницу Дариуса Пейна (с 1901 г.). Люди и по сей день разрабатывают новые виды пастеризаторов: например, термически обработанное молоко, гениальные идеи могут длиться очень долго!

.